Das erste Upper Rhine Futur Festival verwandelte Straßburg vom 5. bis 7. November in ein lebendiges Innovationslabor. Auf Einladung von Alsace Tech, dem Netzwerk der 14 elsässischen Grandes Ecoles, und TriRhenaTech, dem trinationalen Verbund von Hochschulen in Deutschland, der Schweiz und Frankreich, präsentierten die Mitgliedshochschulen beider Netzwerke bei verschiedenen Veranstaltungen Technologien, Prototypen und Lösungen, die den Oberrhein von morgen gestalten werden.

Den Auftakt machte am 5. und 6. November das URAI-Symposium, die führende wissenschaftliche Konferenz rund um das Thema Künstliche Intelligenz. In der ersten Session „KI für medizinische Anwendungen“ sprachen Prof. Dr. Markus Schinle, Studiendekan des Studiengangs Gesundheitsmanagement und Digital Health an der Hochschule Offenburg, und Sophie Perret, Doktorandin der Universität in Cambridge, über ihre explorative Umfrage zum Thema „Sensibilisierung und Schulung von Anbietern zu Digitalisierung und künstlicher Intelligenz im deutschen Gesundheitswesen“. In der zweiten Session „KI für industrielle Anwendungen“ stellten Prof.in Dr. Simone Braun und ihre ehemalige Wirtschaftsinformatik-Masterandin Miriam Velasco Martínez ein „dialogbasiertes Multi-Agenten-System für kontextbezogene Finanzanalysen in KMU“ vor, das Ergebnis der Abschlussarbeit von Velasco Martínez. Der ehemalige Applied Research-Masterand Richard Pufe sprach über seine Thesis, die „Optimierung der Entscheidungsparameter humanoider Roboter mithilfe von Deep Reinforcement Learning“. Und Prof. Dr. Rainer Gasper, Mitarbeiter Michael Quarti und ein Studierendenteam steuerten den Beitrag „Auf dem Weg zum DQN-Verstärkungslernen für das Energiemanagement beim bidirektionalen Laden von Elektrofahrzeugen“ bei.

Es folgte am 6. November UR Inspiration mit Vorträgen zu den Themen „Europa: ein Traum der Babyboomer“ sowie „Weniger Grenzen, mehr Neuronen“ sowie Networking. Am Abend gab es die UR Party, eine grenzüberschreitende Studierenden-Fete mit drei über einen Online-Wettbewerb im TriRhenaTech-Netzwerk ausgewählten DJs und heißen Elektrobeats.

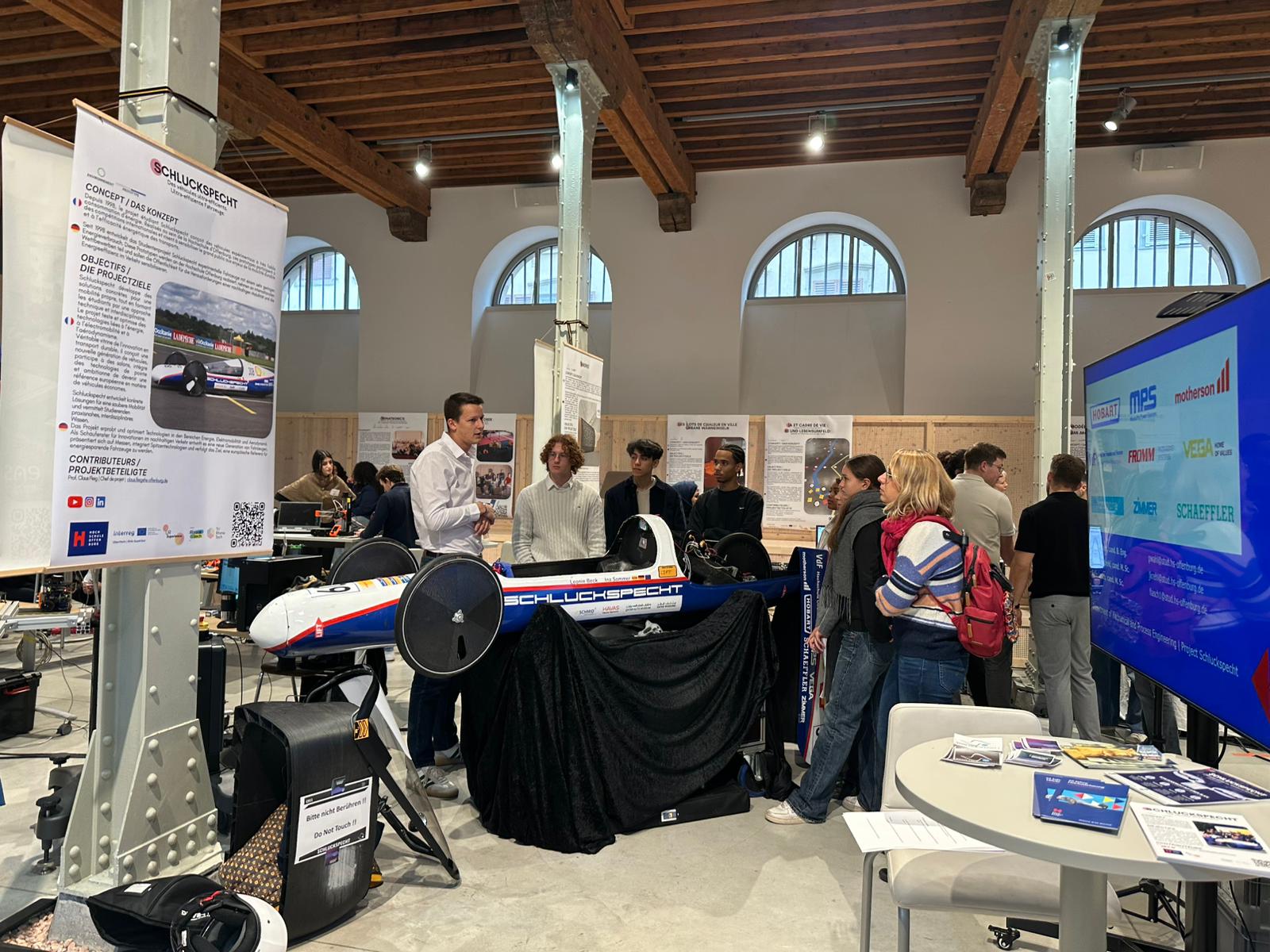

Den Abschluss bildete am 6. und 7. November die Ausstellung UR Experience, die 40 Innovationen, darunter auch zwei der Hochschule Offenburg, in einem immersiven und interaktiven Raum live erlebbar machte. Zum einen war das Team Schluckspecht von Prof. Claus Fleig mit seinem Prototype S6 dabei und stellte per Video dessen Nachfolger S8 vor, an dem gerade gearbeitet wird. Zum anderen präsentierte die Forschungsgruppe 4-D-Printing von Prof. Dr. Stefan Junk ihr Konzept von 3-D-Druck in der Lehre und zeigte in den vergangenen Semestern im Additive Manufacturing Workshop im Prozess des Rapid Prototypings entstandene Modelle wie OpenRC F1 Autos, Drohnen, Windräder, Spritzgussformeinsätze oder einen bionischen Muskel. Die begeisterten Besucherinnen und Besucher nutzen die Gelegenheit zum Entdecken, Testen und Austauschen mit denen, die die Zukunft gestalten.