Ein Teil der Forschungsgruppe 4D-Printing der Hochschule Offenburg hat die internationale Leitmesse FormNext in Frankfurt besucht, um sich über die neuesten Entwicklungen in der additiven Fertigung zu informieren und Kontakte zu führenden Unternehmen und Forschungseinrichtungen weltweit zu knüpfen. Die FormNext gilt als wichtigste Messe für additive Fertigung und industrielle Produktionstechnologien und feierte dieses Jahr ihr zehnjähriges Bestehen mit insgesamt 803 Ausstellenden. Für die Forschungsgruppe war der Besuch eine wertvolle Gelegenheit, Einblicke in aktuelle Trends, innovative Werkstoffe und zukünftige Technologien zu gewinnen, die für die eigenen Forschungsarbeiten von Bedeutung sind.

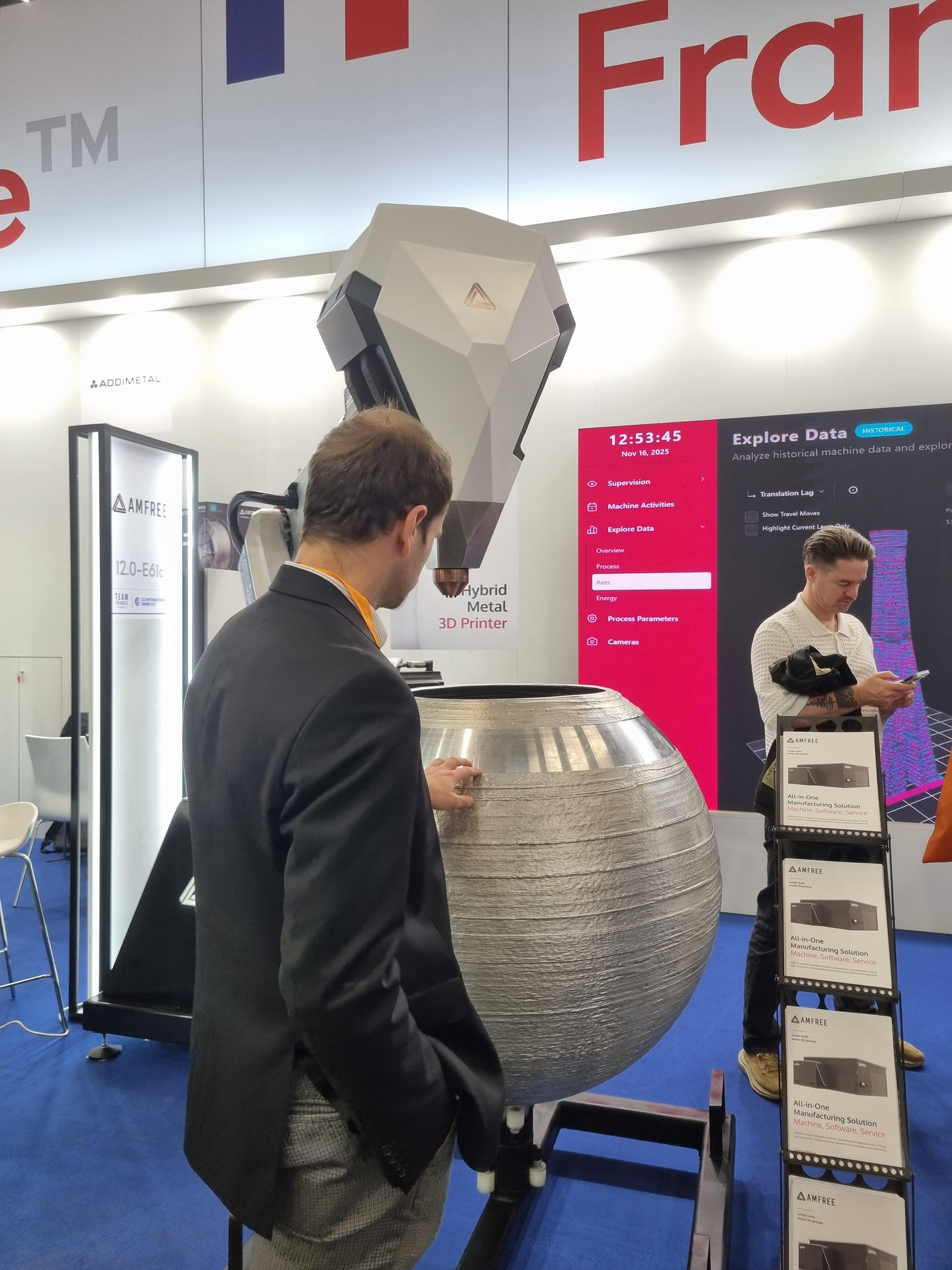

Im Mittelpunkt der Messe standen in diesem Jahr besonders die wirtschaftliche Rolle der additiven Fertigung und deren konkreter Mehrwert für zahlreiche Industriebranchen. Gezeigt wurden besonders praxisnahe Anwendungen, die sich innerhalb der vergangenen Jahre entwickelt haben. Besonders präsent war der Bereich der metallbasierten additiven Fertigung. Auch der Bereich des Pellet 3D-Drucks war in diesem Jahr stärker vertreten. So können eine Vielzahl an Spritzgusswerkstoffen, auch ohne beigefügte Additive, für den 3D Druck, verarbeitet werden. Die zunehmende Industrialisierung, die sich auch über robotergestützte Prozesse auszeichnet, stellte einen Kern der diesjährigen Ausgabe dar.

Der Besuch der Messe FormNext bot zudem eine hervorragende Gelegenheit, sich mit internationalen Partner*innen aus Industrie und Wissenschaft auszutauschen. Darunter fiel auch die Kontaktpflege zu Wissenschaftler*innen aus der portugiesischen 4D-Druck-Branche. Daniel Kehret, der jüngst den Award zum Young Researcher auf der Pro DPM 2025 in Leiria erhalten hatte, konnte hier Wissenschaftskolleg*innen der Politecnico de Leiria wiedertreffen, die er bei der genannten Konferenz kennengelernt hatte.

Neben dem Messebesuch standen Gespräche mit Technologieanbieter*innen, Materialhersteller*innen und wissenschaftlichen Institutionen im Mittelpunkt. Die 4D-Printing-Forschungsgruppe knüpfte Kontakte, die zukünftig Kooperationen oder gemeinsame Projekte im Bereich der Verarbeitung von magnetresponsiven Elastomeren (MRE) ermöglichen könnten. Der Besuch der FormNext 2025 war für die Forschungsgruppe 4D-Printing der Hochschule Offenburg ein wichtiger Schritt, um neue technische Trends frühzeitig zu identifizieren, Wissen zu vertiefen und Networking in der Fachcommunity zu stärken.