3D printed electronics and energy harvesting

Profile and Objective

3D printed electronics

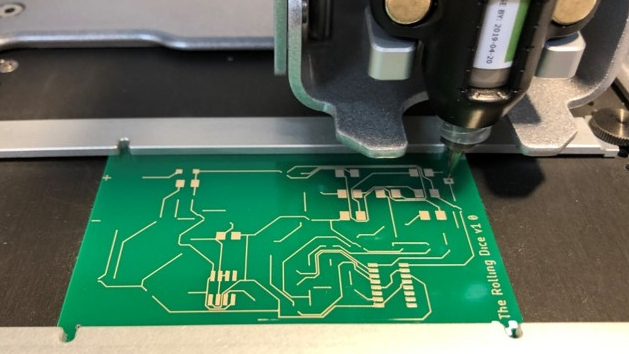

3D printing is becoming increasingly widespread, mostly in the form of low-cost printers for plastic filaments. The use of functional materials, such as those with electrical conductivity, represents one of the next stages of 3D printing. This will make it possible to integrate electronic functionalities directly into 3D-printed workpieces. By printing conductive materials, multilayer circuit boards can also be produced quickly, and printed sensor technology can be realized. Various printers and printing processes are available in the laboratory for research purposes.

Energy harvesting

The networking and monitoring of machines and processes that is progressing with Industry 4.0 is accompanied by an increasing number of sensors. By 2020, there are expected to be around 26 billion wireless micro devices worldwide. Wired energy supply is not possible, depending on the location of the sensor nodes. Batteries pose a challenge here in terms of personnel (replacement) and the environment (disposal). Energy harvesting offers the possibility to ensure energy self-sufficient supply (by means of ambient energy) of wireless sensor nodes. This can be done, for example, by using process waste heat, vibrations from machines, mechanical switching processes or indoor solar cells, which is the focus of the laboratory in one of the two main areas.

Additiv hergestellte Energy Harvester

Doktorand: Philipp Gawron

Die fortschreitende Vernetzung mittels Smart-Devices stellt die Energieversorgung dieser Geräte vor Herausforderungen. Batteriewechsel und -entsorgung sind aufwendig und je nach Einsatzort nicht immer möglich. Energy Harvesting erlaubt die Nutzung ambienter Energie als Energiequelle womit Geräte autark betrieben werden können. Allerdings sind Energy Harvester oft nur in bestimmten Größen und Auslegungen sowie zu hohen Preisen erhältlich. Die additive Fertigung erlaubt eine freie Formgebung, einfache Skalierung und kostengünstige Herstellung von Komponenten aus verschiedensten Materialien im Prototypenbereich oder Kleinserien. Dadurch eröffnet sich die Möglichkeit Energy Harvester in der applikationsspezifisch passenden Größe oder mit dem gewünschten Energieoutput zu drucken.

3D-gedruckte Sensorik in Mensch Roboter-Kollaborations-Greifsystemen

Doktorand: Nikolai Hangst

Für die Gewährleistung einer fehler- und gefahrenfreien Mensch-Roboter-Kollaboration ist es notwendig, dass sowohl Roboter, als auch Greifsystem im Sinne der Mutternorm IEC61508 sicher sind. Das bedeutet, dass zu den Robotern entsprechend sichere Greifer benötigt werden. Des Weiteren ist die Flexibilität und Preis des Greifsystems von entscheidender Bedeutung. Mit Hilfe der Additiven Fertigung sollen einerseits die Greifflächen direkt an die zu greifenden Bauteile angepasst und andererseits der einfache und kostengünstige Austausch von Greifbacken inklusive dessen eingedruckter Sensorik gewährleistet werden. Auch in der klassischen Robotik steigt die Bedeutung des feinfühligen Greifens filigraner Bauteile wie bspw. die Handhabung eines Hühnereis stetig an.

DFG Großgerät: Fünf-Achs-Maschine zum 3D-Druck von elektrisch funktionsfähigen Bauteilen, inklusive Druck von Leiterbahnen und Pick&Place

BMWI-ZIM Kooperationsprojekt (März 2021 - September 2023): Entwicklung eines einfach zu programmierenden "low-cost" Entgratungsroboters mit automatischem Fehlerausgleich für große Trägerbauteile

BMWI-ZIM Kooperationsprojekt (Dezember 2020 - Mai 2023): Entwicklung eines sensitiven Greifbackensystems für Robotergreifsysteme mittels additiver Fertigung

BMWI-ZIM Kooperationsprojekt (Oktober 2020 - März 2023): Entwicklung eines autonomen, fahrerlosen, low-cost-Transportsystems – Entwicklung des kompletten Sensorsystems und der Sensormodultechnik

BMWI-ZIM Kooperationsprojekt (Januar 2020 - April 2022): Entwicklung einer 3D-Druckanlage zur automatisierten Herstellung eines aktiven Front-Panelsystems; Entwicklung der Drucktechnik, der Druckköpfe sowie des automatisierten Werkzeugwechselsystems und der druckbaren Sensorkomponenten

BMWI-ZIM Kooperationsprojekt (November 2019 - Juni 2022): Sensorik basierte Zustandserfassung, Überwachung und Regelung technisch anspruchsvoller Spritzgussverfahren und hochfachiger Werkzeuge auf der Ebene der Kavität; Erforschung von digitaler, energieautarker Sensorik und Schnittstelle zur Anlage für ein verteiltes, energieautarkes System der aktiven Kavität in hochfachigen Spritzgusswerkzeugen

BMWI-ZIM Kooperationsprojekt (Mai 2018 - November 2020): Entwicklung eines kollaborativen Robotiksystems für die Geschwindigkeits- und Abstandsüberwachung an Industrierobotern; Entwicklung des kollaborativen Gesamtsystems, inkl. der Kamera- und Sensortechnik und des Unterscheidungssystems

BMWI-ZIM Kooperationsprojekt (Dezember 2017 - Dezember 2020): Entwicklung einer Wireless-Technologie für sicherheits-kritische Anwendungen — flexible Optimierbarkeit von Leistungsprofil und Energieeffizienz durch variable Sterntopologie und Echoknoten; Erforschung eines adaptiven Kommunikationsprotokolls und der Algorithmen für Scheduling und Datenaustausch

BMWI-ZIM Kooperationsprojekt (Dezember 2017 - November 2020): Entwicklung eines multifunktionalen, intelligenten und kundenspezifisch aufgebauten Mensch-Roboter-Kollaborations-3-Fingergreifsystems mit Hilfe von Additiv Manufacturing; Entwicklung des mechanischen Robotikgreifkonzepts sowie des Fingergreifsystems, der Fingerglieder, Oberflächen und der Andocktechnik, inkl. Endbindung der 3D-Multimaterialdrucktechnik

BMWI-ZIM Kooperationsprojekt (September 2016 - Juli 2020): Intelligenter Spritzguss -Entwicklung eines miniaturisierten Systems für Identifikation, Prozessdatenspeicherung und Überwachung von Spritzgießwerkzeugen

BMBF (April 2018 - Mai 2020): Intelligentes Elektroniksystem zur Prozesskontrolle in peripheren Maschinenkomponenten; Teilvorhaben: Energieautarke Stromversorgung / Energy Harvesting